パナソニックのモノづくりを支える解析評価ソリューションとは?#7 材料分析

経験豊富な分析担当者が直接対応。的確な分析で、材料課題の迅速な解決へと導きます

加工歪みを抑えた微細構造を可視化します

走査電子顕微鏡(SEM)を用いたナノ〜ミクロンレベルの構造可視化と組成分析を行います。前加工としてBIB加工(Broad Ion Beam)を用いることで、複合材料でも平滑な断面を作製し、加工歪みや熱ダメージを抑えた観察が可能です。さらに、極低加速SEMとEDX(エネルギー分散型X線分析)を組み合わせることで、数十nmの高分解能で元素マッピングにも対応します。

<分析事例>- デバイス内部の異物解析

- EBSDによる多結晶薄膜の結晶方位、粒径解析

- イオンビームによるめっき膜結晶粒の観察

ナノスケールでの微細構造を可視化します

透過型電子顕微鏡(TEM)を活用し、原子~ナノスケールの微細構造の観察と元素分析を行います。集束イオンビーム(FIB)による薄片試料作製により、微小な部位を指定して、デバイス断面をTEM観察することができます。また、走査型透過電子顕微鏡(STEM)モードを用いて構造観察と同時に元素分析を実施することができます。

<分析事例>- 薄膜材料の多層構造の可視化

- 半導体チップの断面構造の可視化

- シリコン結晶欠陥の観察

非破壊で部品内部の構造を可視化します

X線CT装置を用いて、部品や製品の内部構造を非破壊で可視化します。解像度4µmのX線透視像により、狙った位置での断層像(CT断層像)や立体再構成(3DCT像)を実現し、基板上のはんだボイド確認、スイッチ接点の動作観察、電子機器の部品配置観察などにお役立ていただけます。

<分析事例>- 電解コンデンサの非破壊可視化による不良解析

- 非破壊での基板配線パターン可視化による設計支援

極表面(数nm厚み)における構成元素や結合状態を明らかにします

X線光電子分光法(XPS)により、材料表面の数nmの極表面における構成元素や化学結合状態を高精度に分析します。また、イオンビームを照射しエッチングを行うことによって、深さ方向の元素分布情報も取得可能です。金属めっきの表面汚染、はんだ濡れ不良、接点トラブル等の原因究明にお役立ていただけます。

<分析事例>- プラズマ処理による樹脂表面改質状態の評価

- めっき膜、スパッタ膜などの表面処理状態の分析

- ガスクラスターイオンビームを用いた有機膜の深さ方向分析

- 表面の化学結合状態分析と仕事関数測定の連続測定

極表面(~2nm)における元素・分子を定性分析します

飛行時間型二次イオン質量分析(TOF‑SIMS)により、極表面(~2nm)の元素・分子を定性分析します。さらに、断面方向からの元素や化合物のマッピングにも対応し、材料内部の元素分布や不純物混入状態などを可視化できます。また、SEM観察との併用により、材料の微細構造と元素分布の両面からの総合的な評価をすることも可能です。成膜、エッチング、洗浄などの様々な製造工程における面汚染や異物付着が引き起こすトラブルの原因究明にお役立ていただけます。

<分析事例>- 電極表面の汚染物の分析

- 半導体プロセスにおける付着物の分析

- 樹脂表面でのトラブル原因解析

- 有機多層膜の深さ方向分析

- 電池極板中のリチウム分布の可視化

試料中の微量金属を定性評価します

化学的前処理とICP発光分析(ICP-AES)およびICP質量分析(ICP-MS)を用いて、材料中に存在する微量金属の分析を行います。

<分析事例>- シリコンウエハ表面の微量金属不純物分析

- 電子デバイス材料中の微量金属ドーパント濃度測定

- 溶出試験後の抽出液中の微量金属分析

試料中の無機イオンを定量化します

イオンクロマトグラフィー(IC)により、ハロゲン、アルカリ金属等のppm~ppbオーダーの微量無機イオンを定量します。

<分析事例>- めっき液等溶液中の微量無機イオン定量

- 大気中浮遊物質捕集液の無機イオン分析

- 洗浄水の清浄度評価(微量無機イオン定量)

リサイクル樹脂の各種添加剤を調査します

樹脂製品の品質を安定させるには、添加剤の適切な管理が不可欠です。添加剤の配合量が適正でない場合や材料仕様が変更された場合、耐久性の低下に加え、変色やクラックなどの不具合を引き起こす要因となります。汎用樹脂(PE、PP、PS、ABS、PCなど)に含まれる微量添加剤の定性・定量分析を実施し、材料変更時の樹脂選定や劣化評価、品質確認などに幅広くご活用いただけます。

<測定可能な添加剤>- 酸化防止剤(フェノール系、リン系、硫黄系)

- 紫外線吸収剤(UVA)、光安定剤(HALS)

- 可塑剤、離型剤、難燃剤など

各種材料における組成や分子量を明らかにします

NMR分析、FT-IR分析、GCMS分析、LCMS分析、GPC分析等の有機分析手法を用いて、各種材料の組成(主成分や添加剤)や分子量を明らかにし、材料設計指針にご活用いただけます。

<分析事例>- 複合材料の組成分析(主成分、硬化剤、添加剤等)

- 樹脂材料の硬化反応解析

- 高分子材料の平均分子量・分子量分布測定(GPC)

ラジカルや格子欠陥を定量分析します

電子スピン共鳴(ESR)分析により、材料中に存在するフリーラジカル種や不対電子を高感度に同定・定量化します。気体・液体・固体といった多様な状態に対応したin-situ測定が可能で、温度制御や光照射などの特殊条件にも柔軟に対応します。

<分析事例>- 活性酸素測定、抗酸化性能評価

- シリコンウエハの欠陥評価

- アクリルモノマー中の重合ラジカル分析

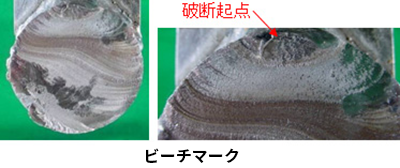

破断のメカニズムを解明します

破断面のマクロ・ミクロ観察により、疲労破壊・延性破壊・脆性破壊などの破壊モードを分類し、SEM観察などでディンプル模様やストライエーションなどの特徴的な微細形状を検出します。材料の破損メカニズムを明確化し、再発防止に向けた設計・工程改善を支援します。

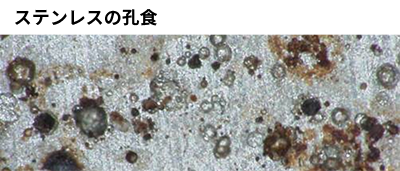

腐食の特定・発生原因を解明します

金属部品などに発生する腐食に対し、腐食形態の特定から原因解明まで支援します。SEMやX線マイクロアナライザ(XMA/EPMA)による微視的な観察・成分分析を行うことで、孔食・粒界腐食・応力腐食割れなど様々な腐食形態に対応可能です。

嗅覚レベルで異臭原因成分を特定します

生活空間や工場現場で問題視される異臭に対して、ガス捕集~各種ガスクロマトグラフ質量(GCMS)分析にて異臭(悪臭)成分を分析します。特に、におい嗅ぎGCMS分析では、嗅覚レベルでの定性・定量の他、感覚的なにおいの強さ(強度)を同時に測定します。異臭原因の調査から改善策の検証にご活用いただけます。

<分析事例>- JIS規格対応VOC評価

- たばこ付着臭の調査

- 脱臭、消臭性能評価